Traditioneel gebruikten fabrikanten van bussen en touringcars traditionele materialen, zoals profielen van geëxtrudeerd aluminium, in plaats van composietprofielen, vanwege de lagere initiële kosten van de eerste en uit gewoonte.Echter, met de wereldwijde brandstofprijzen die de afgelopen maanden enorm zijn gestegen,composieten zouden busvervoerders aanzienlijke besparingen kunnen opleveren dankzij hogere geïntegreerde ontwerpmogelijkheden en lagere onderhoudskosten tijdens de levensduur.

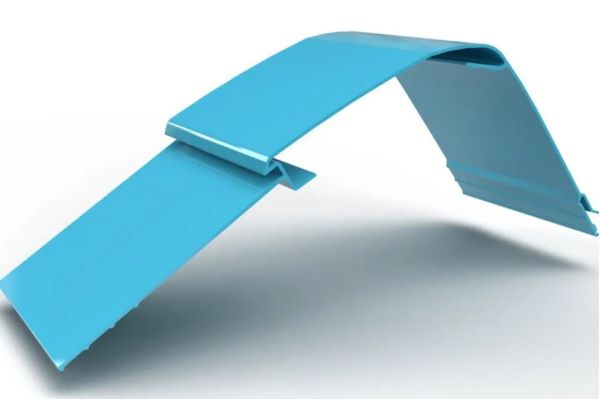

Samengestelde profielen, in dit geval glasvezel,kan worden geïntegreerd in bussen of touringcars op de meeste plaatsen waar normaal gesproken aluminium profielen worden gebruikt.Dit bevatbinnenprofielen zoals armleuningen, bagagedragers en luchtkanalen, maar ook buitenprofielen zoals ophangrails, plinten en panelen.

Het vervangen van traditionele materiaalprofielen die worden gebruikt in de productie van bussen en personenauto's door composietprofielen heeft verschillende belangrijke voordelen die de totale eigendomskosten van een bedrijf kunnen verlagen, hoewel de initiële kosten soms hoger zijn.

Verlaag de bedrijfskosten

Composieten hebben niet de problemen met de maximale breedte waarmee aluminiumprofielen worden geconfronteerd, wat betekent datsamengestelde buspanelen kunnen uit één doorlopend profiel worden geproduceerd, in plaats van meerdere smallere panelen samen te voegen om dezelfde breedte te bereiken.Composietprofielen kunnen tot 1,6 meter (104 inch) breed zijn, terwijl aluminium profielen beperkter van formaat zijn.Hierdoor is het plaatsen, vervangen en onderhouden van composiet panelen sneller, eenvoudiger en minder arbeidsintensief dan het gebruik van aluminium.

Het composietmateriaalprofielkan ook tijdens het fabricageproces van het materiaal worden bevestigd met een laag lossingsdoek om ervoor te zorgen dat het oppervlak van het profiel schoon en vrij van verontreinigingen is en op elk moment kan worden verlijmd. Door het composietmateriaal op deze manier aan de bus te hechten, zijn er geen extra klinknagels en schroeven nodig, waardoor er nog minder arbeid nodig is.

Vergeleken met traditionele metalen profielen,composietprofielen hebben een grotere keuze aan ontwerpflexibiliteit in termen van profielgeometrie.Dit stelt fabrikanten in staat om complexe profielen te produceren die de functies van meerdere traditionele aluminium componenten integreren, wat resulteert in schonere ontwerpen die gemakkelijker te produceren zijn, minder montagewerk vergen en minder kans hebben op menselijke fouten tijdens de installatie.

Aanvullend,composieten hebben als bijkomend voordeel dat ze corrosie- en roestbestendig zijn, wat betekent dat ze bestand zijn tegen vervuilde of zoute wegomstandigheden, in tegenstelling tot aluminium oppervlakken, die na verloop van tijd corroderen en regelmatig onderhoud vereisen.

Glasvezelcomposietprofielen zijn ook aanzienlijk lichter dan hun metalen tegenhangers,waardoor bussen en touringcars met composietcomponenten zuiniger en zuiniger kunnen zijndus lagere CO2-uitstoot.Met de recente stijging van de wereldwijde brandstofprijzen, met name de dieselprijzen, zijn de voordelen van gewichtsvermindering van voertuigen bijzonder duidelijk omdat het helpt om de brandstofefficiëntie te verbeteren en de totale brandstofkosten voor bedrijven te verlagen.Bovendien, terwijl de industrie verschuift van fossiele brandstoffen naar elektrificatie,gewichtsvermindering van voertuigen helpt bussen en touringcars ook om een grotere elektrische actieradius te bereiken.

De composietenmarkt is veel stabieler dan de metaalmarkt, met minder prijsvolatiliteit en meer voorspelbare doorlooptijden.Fabrikanten die grote hoeveelheden staal of aluminium gebruiken, worden beperkt door marktomstandigheden en, meer recentelijk, geopolitieke omstandigheden, vaak zonder de exacte prijs of leveringsdatum van een onderdeel te kennen voordat ze een bestelling plaatsen.Dit creëert het risico van verstoringen in de toeleveringsketen voor bus- en touringcarfabrikanten en tast ook de winstgevendheid aan.

Gebruik een continu productieproces

Deze processen zijnideaal voor hoogwaardige productie in grote volumes en kostenbesparend voor klanten.Dankzij deze processen zijn ze zeer herhaalbaar, waardoor van batch tot batch dezelfde kwaliteit wordt gegarandeerd.

Bij het pultrusieproces worden strengen van glas- of koolstofvezel, vezelmatten en/of technische weefsels geïmpregneerd met hars, geëxtrudeerd,en onder externe tractie in verwarmde vormen gevoerd, in een proces dat bekend staat als thermohardend gieten.warmte uitharding.

Danop lengte gesneden.Deze productiemethode ondersteunt de meer flexibele ontwerpopties die eerder zijn besproken.Fabrikanten kunnen bijvoorbeeld naar behoefte extra versterkende vezels toevoegen aan slechts een bepaald deel van het profiel, waardoor verspilling van vezels of onnodige gewichtstoename wordt voorkomen.

Gezien al deze voordelen van vezelversterkte composietmaterialen, kunnen vezelversterkte composietmaterialen de sleutel zijn.

Het is duidelijk dat de introductie van elektrische bussen deel uitmaakt van de Finse doelstelling om de uitstoot van kooldioxide met 5 miljoen kilogram per jaar te verminderen.Het land streeft ernaar om tegen 2025 400 elektrische bussen in de hoofdstad te laten rijden.

“Lichtgewicht glasvezel was van cruciaal belang voor dit project omdat het de bedrijfskosten verlaagt en bijdraagt aan energie-efficiëntie en ecologische duurzaamheid.

Deyang Yaosheng Composite Materials Co., Ltd.is een professionele glasvezelfabrikant voor de productie van profielen van composietmateriaal.Het is een bedrijf dat voornamelijk produceertzwerven van glasvezel(voor pultrusie, wikkeling, enz.) Glasvezelgrondstofbedrijf, het bedrijf is gebaseerd op het principe van "eerlijkheid" en "klant is God", en kijkt ernaar uit om met u samen te werken.

Tel: +86 15283895376

Email: yaoshengfiberglass@gmail.com

Whatsapp: +86 15283895376

Posttijd: 06-nov-2022